设备安装工序研究论文

设备安装是工程项目中的重要环节,其质量直接影响设备的运行效率、使用寿命以及整体项目的安全性,随着工业技术的不断发展,设备安装的复杂性和精度要求日益提高,传统的经验式安装方法已难以满足现代工程的需求,对设备安装工序进行系统化、科学化的研究,优化安装流程,提高安装效率和质量,具有重要的理论意义和实践价值。

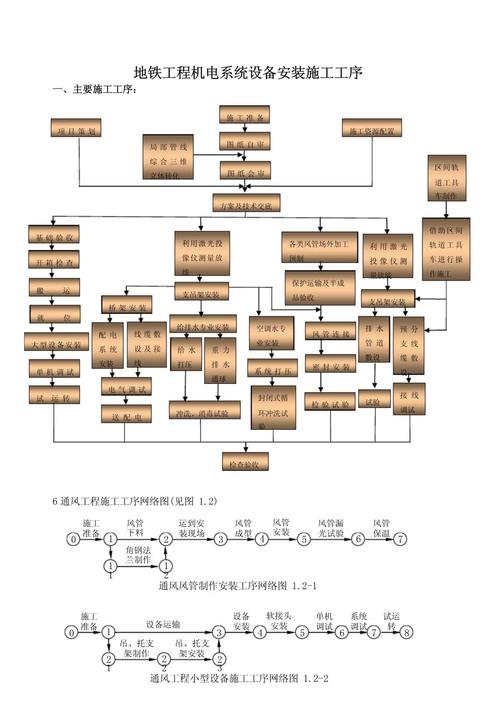

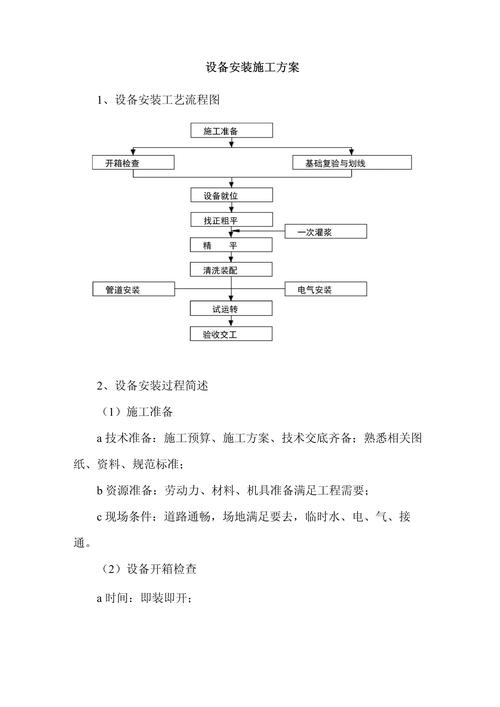

设备安装工序是一个复杂的系统工程,涉及多个专业领域和多个施工阶段的协同配合,从宏观上看,设备安装工序通常可以分为施工准备、基础验收与处理、设备就位与找正、零部件组装与连接、润滑与调试、试运行与验收等主要阶段,每个阶段又包含若干具体的工序和工作内容,各工序之间既相互独立又紧密联系,前一工序的质量直接影响后一工序的顺利进行。

施工准备阶段是设备安装的基础工作,其充分与否直接关系到整个安装过程的顺利程度,该阶段主要包括技术准备、组织准备和物资准备,技术准备包括熟悉设备图纸和技术文件、编制安装施工组织设计和专项施工方案、进行技术交底等,组织准备包括建立安装项目管理团队、明确岗位职责、制定施工进度计划等,物资准备包括采购或租赁安装所需的机械设备、工具、材料,以及检验设备的数量、规格和质量是否符合设计要求,在这一阶段,特别需要注意的是对设备到货的开箱检验,应会同建设方、监理方和供货方共同进行,检查设备的外观、零部件、随机技术文件等是否完好齐全,并做好开箱检验记录。

基础验收与处理是确保设备安装质量的关键环节,设备基础通常由土建施工完成,安装单位在设备就位前必须对基础进行严格的检查和验收,验收内容包括基础的外观质量、几何尺寸、位置标高、平面度、强度等,基础表面应平整、洁净,无裂纹、孔洞、露筋等缺陷,对于重要的设备基础,还需要进行预压实验和沉降观测,以确保基础的稳定性,如果基础存在局部缺陷,应采取相应的修补措施,如凿平、抹平、修补等,对于需要地脚螺栓固定的设备,基础上的地脚螺栓孔位置和尺寸必须符合设计要求,必要时可进行适当调整。

设备就位与找正是安装过程中的核心工序,直接决定设备的安装精度,就位前,应根据设备重量和现场条件选择合适的吊装方法和起重设备,确保吊装过程的安全,就位时,应按照设备安装基准线将设备平稳放置在基础上,避免冲击和碰撞,找正主要包括找平、找标高和找中心三个方面,找平是通过调整设备底座下的垫铁,使设备的水平度达到设计要求;找标高是通过测量设备主要工作面的标高,使其符合设计基准;找中心是通过测量设备轴线的同轴度或平行度,确保设备之间的相对位置准确,找正过程中应使用精密的测量仪器,如水平仪、水准仪、激光准直仪等,并多次测量、反复调整,直至各项指标达到规范要求。

零部件组装与连接是将设备主体与各零部件组装成一个完整系统的过程,组装前应仔细检查零部件的表面质量、配合尺寸和精度,确保无毛刺、锈蚀、变形等缺陷,组装过程中应严格按照装配图纸和技术要求进行,注意零部件的清洁和润滑,防止异物进入,对于过盈配合的零部件,应采用压入、热装或冷装等方法进行装配;对于螺纹连接,应按规定扭矩拧紧,并采取防松措施,管道、电气线路等附属设施的连接也应符合相关规范,确保连接牢固、密封可靠、走向合理。

润滑与调试是设备安装完成后的重要工序,为设备的正常运行创造条件,润滑是根据设备技术文件的要求,向指定的润滑部位加注适量的润滑剂,如润滑油、润滑脂等,润滑前应检查润滑剂的种类、牌号和质量是否符合要求,并确保润滑系统清洁畅通,调试包括空载调试和负载调试,空载调试是在设备不加载的情况下,检查电机的转向、运行电流、振动、温度等是否正常,各传动机构是否灵活,各安全装置是否有效,负载调试是在设备逐步加载的情况下,测试设备的性能参数、工作精度和生产能力是否达到设计要求,调试过程中应做好详细记录,发现问题及时处理。

试运行与验收是设备安装的最后阶段,是对安装质量的最终检验,试运行通常分为空载试运行和负载试运行两个阶段,每个阶段又分为连续运行和间歇运行,试运行的时间应根据设备类型和规范要求确定,一般不少于24小时,试运行期间应密切监控设备的各项运行参数,如温度、压力、振动、噪声、电流、电压等,并做好记录,如果发现异常情况,应立即停车检查,排除故障,试运行合格后,安装单位应整理完整的安装技术资料,向建设方提出验收申请,由建设方组织相关部门进行正式验收,验收合格后办理移交手续。

为了更好地管理和控制设备安装工序,可以采用工序质量控制表对关键工序进行监控,以下是一个典型的设备安装工序质量控制表示例:

| 工序名称 | 控制点 | 质量标准 | 检查方法 | 检查工具 | 责任人 |

|---|---|---|---|---|---|

| 基础验收 | 基础表面平整度 | ≤5mm/2m | 靠尺检查 | 靠尺、塞尺 | 质检员 |

| 基础验收 | 基础标高 | ±10mm | 水准仪测量 | 水准仪、标尺 | 测量员 |

| 设备找正 | 设备水平度 | 1mm/m | 水平仪测量 | 精密水平仪 | 安装工 |

| 设备找正 | 轴线同轴度 | ≤0.05mm | 激光准直仪 | 激光准直仪 | 测量员 |

| 螺栓连接 | 螺栓扭矩 | 设计扭矩的±10% | 扭矩扳手测量 | 扭矩扳手 | 安装工 |

| 管道连接 | 管道密封性 | 无泄漏 | 水压/气压实验 | 压力表 | 安装工 |

通过对设备安装工序的系统研究和优化,可以有效地提高安装效率,保证安装质量,降低施工成本,为设备的长期稳定运行提供有力保障,在实际工程中,应根据设备类型、现场条件和项目特点,灵活应用安装工序和管理方法,不断总结经验,持续改进安装技术和管理水平,以适应现代工程建设的需要。

相关问答FAQs:

-

问:设备安装过程中,如何保证安装精度? 答:保证设备安装精度需要从多个方面入手:施工前必须进行详细的技术交底,明确安装精度要求和控制方法;使用高精度的测量仪器,如激光准直仪、电子水平仪等,并定期对仪器进行校准;严格控制基础的质量,确保基础的平整度、强度和标高符合要求;在设备就位和找正过程中,采用“粗调-精调”的方法,多次测量、反复调整,直至达到设计精度;加强工序质量控制,对关键工序设置质量控制点,并做好检查记录,环境因素如温度、湿度也可能影响安装精度,应尽量避免在恶劣天气条件下进行精密测量和调整。

-

问:设备安装后试运行阶段,常见的故障有哪些?如何处理? 答:设备试运行阶段常见的故障包括:振动过大、异响、温度异常、泄漏、电气故障等,振动过大可能是由于设备不平衡、地脚螺栓松动、对中不良等原因引起,应重新进行找平找正,检查并紧固地脚螺栓;异响可能是由于零部件松动、润滑不良、异物进入等原因引起,应停机检查,紧固松动部件,添加或更换润滑剂,清除异物;温度异常可能是由于冷却系统故障、润滑不良、负载过大等原因引起,应检查冷却系统,确保润滑正常,适当降低负载;泄漏可能是由于密封件损坏、连接松动等原因引起,应更换密封件,拧紧连接部位;电气故障可能是由于接线错误、电机损坏等原因引起,应检查电路,修复或更换损坏的电气元件,处理故障时应遵循“先停机、后检查、再处理”的原则,确保安全。