国外生产现场管理研究起源于20世纪初的科学管理运动,泰勒的“时间与动作研究”奠定了理论基础,通过标准化作业流程提升生产效率,随着工业化和全球化的发展,国外研究逐渐从单一效率优化转向综合管理模式的创新,涵盖精益生产、智能制造、可持续发展等多个维度,早期研究中,福特流水线模式通过大规模生产降低成本,但忽视了柔性需求;而丰田生产系统(TPS)则通过“准时化生产”(JIT)和“自动化”(Jidoka)消除浪费,成为精益管理的典范,20世纪末,全面质量管理(TQM)和六西格玛方法进一步强调质量与流程的持续改进,引入统计学工具减少变异,进入21世纪,数字化技术推动生产现场管理向智能化转型,工业物联网(IIoT)、大数据分析和人工智能(AI)的应用实现了实时监控与预测性维护,德国“工业4.0”战略通过信息物理系统(CPS)整合资源,提升生产灵活性和效率;美国则注重数据驱动的决策优化,如通过机器学习算法优化排产计划,可持续发展理念促使研究关注绿色制造,如能源消耗优化、废弃物循环利用等,欧盟的“生命周期评价”(LCA)方法被广泛用于评估生产过程的环境影响。

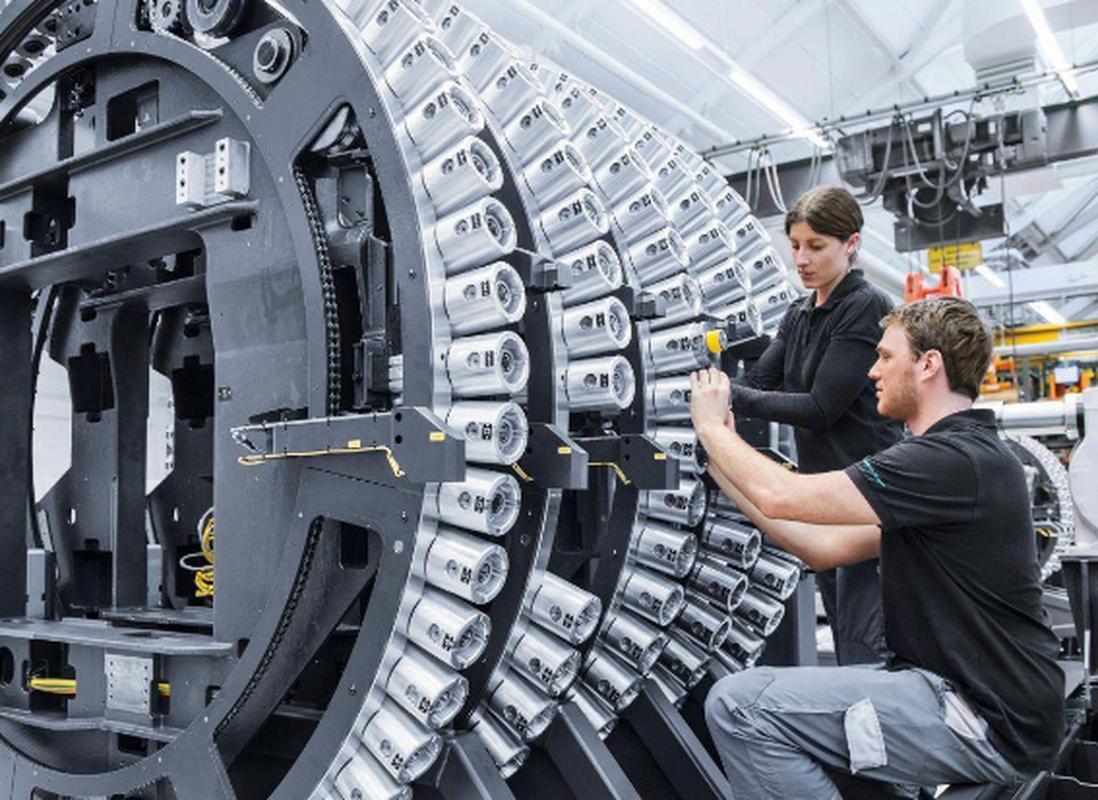

国外生产现场管理研究还强调人因工程与组织文化的融合,霍桑实验揭示了员工心理因素对生产效率的影响,后续研究如“高参与工作系统”(HPWS)通过员工授权和技能培训提升绩效,日本企业推行的“改善”(Kaizen)活动鼓励全员参与持续改进,形成独特的现场管理文化,在跨文化管理方面,研究比较了欧美与亚洲企业在现场管理中的差异,如欧美注重标准化与流程化,而亚洲更强调团队协作与柔性调整。

近年来,供应链协同成为研究热点,通过供应商集成与信息共享优化整体流程,丰田的“看板系统”与供应商实时同步需求,减少库存积压,柔性制造系统(FMS)适应小批量、多品种的生产趋势,采用模块化设计和快速换模技术(SMED)提升响应速度,以下为国外生产现场管理主要研究方向的对比分析:

| 研究方向 | 核心理论 | 代表方法 | 应用案例 |

|---|---|---|---|

| 精益生产 | 消除浪费、价值流优化 | JIT、看板管理、5S | 丰田生产系统、波音公司 |

| 智能制造 | 信息物理融合、数据驱动 | IIoT、数字孪生、AI预测性维护 | 西门子安贝格电子厂、特斯拉超级工厂 |

| 全面质量管理 | 持续改进、顾客满意 | PDCA循环、六西格玛、质量功能展开 | 通用电气、摩托罗拉 |

| 可持续制造 | 环境友好、资源高效 | LCA、清洁生产、能源管理系统 | 宝洁公司绿色工厂、宜 circular economy |

| 人因与组织管理 | 员工参与、文化塑造 | Kaizen、HPWS、团队工作法 | 丰田、丰田纺织 |

当前研究前沿包括:1)人工智能与机器学习在异常检测和质量控制中的应用,如通过深度学习识别产品缺陷;2)人机协作模式,如工业机器人与工人的协同作业优化;3)疫情后的韧性生产管理,强调供应链抗风险能力,国外研究也存在局限性,如过度依赖技术解决方案而忽视组织变革阻力,以及文化差异导致管理模式移植失效等问题。

相关问答FAQs

Q1:国外生产现场管理研究中的精益生产与智能制造有何区别?

A1:精益生产的核心是通过消除浪费(如等待、库存、过度加工)提升效率,强调流程优化和全员参与,典型方法包括JIT和看板管理;而智能制造侧重于数字化、网络化和智能化技术的应用,通过IIoT、大数据和AI实现生产过程的实时监控、动态决策和自主优化,例如数字孪生技术可模拟整个生产系统进行预测性维护,两者的区别在于:精益生产以“流程优化”为基础,智能制造以“技术赋能”为手段,但二者相辅相成,智能制造可进一步推动精益生产的落地,如通过数据精准识别浪费环节。

Q2:为何国外生产现场管理研究越来越关注可持续发展?

A2:随着全球环境问题日益严峻,企业面临法规压力(如欧盟碳排放交易体系)和市场对绿色产品的需求,可持续发展成为生产现场管理的重要方向,研究关注点包括:通过能源管理系统降低生产能耗、采用可回收材料减少废弃物、优化物流运输降低碳排放等,LCA方法可评估产品从原材料到废弃全周期的环境影响,帮助企业识别改进环节,可持续发展不仅符合ESG(环境、社会、治理)投资趋势,还能通过资源效率提升降低长期成本,增强企业竞争力。