加工中心通信技术研究是现代智能制造领域的核心议题之一,随着工业4.0和工业互联网的深入推进,加工中心作为离散制造的关键设备,其通信系统的可靠性、实时性和互操作性直接影响到生产效率、产品质量和系统智能化水平,本文将从加工中心通信系统的架构、关键技术、应用挑战及发展趋势等方面展开详细论述,并结合实际案例探讨优化路径。

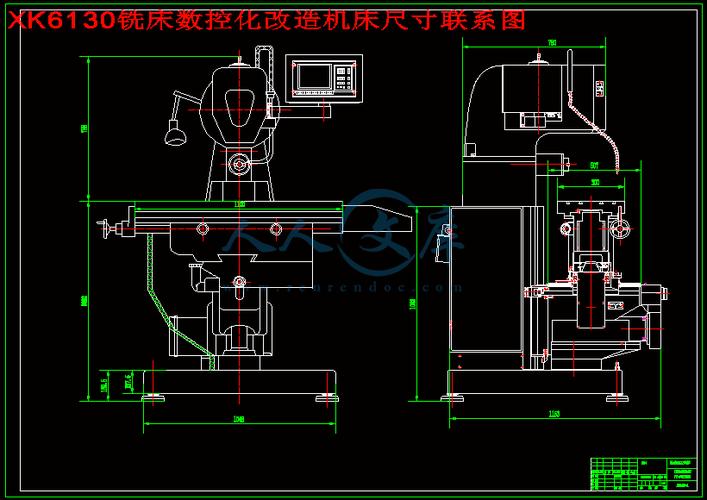

加工中心通信系统的架构通常分为三个层次:设备层、控制层和管理层,设备层主要包括传感器、执行器、伺服驱动器等硬件设备,负责实时采集加工过程中的物理参数(如温度、振动、位置)和控制指令的执行;控制层以PLC(可编程逻辑控制器)和CNC(计算机数控系统)为核心,承担设备逻辑控制、运动轨迹计算和实时数据交互任务;管理层则通过工业以太网、无线网络等连接MES(制造执行系统)和ERP(企业资源计划系统),实现生产调度、质量追溯和数据分析等功能,这种分层架构既保证了底层控制的实时性,又实现了上层管理的智能化,但不同层级间的协议转换和数据同步仍是技术难点。

在通信协议方面,加工中心领域存在多种标准并存的现象,传统现场总线如PROFINET、Modbus TCP/IP等凭借成熟的技术和稳定的性能,在实时控制中仍占主导地位,其循环扫描时间可达毫秒级,满足大多数加工任务的需求,随着高精度加工(如五轴联动)和复杂工况(如多机协同)的提出,TSN(时间敏感网络)技术逐渐成为研究热点,TSN通过时间同步、流量调度和优先级机制,将普通以太网的传输延迟控制在微秒级,同时兼容现有IP协议,解决了传统工业网络实时性与开放性难以兼顾的问题,德国西门子在最新的840D数控系统中集成了TSN功能,实现了与伺服驱动器的亚毫秒级通信,显著提升了加工中心的动态响应精度。

数据交互效率是加工中心通信的核心指标之一,为解决海量异构数据的传输问题,OPC UA(统一架构)协议得到广泛应用,该协议采用面向对象的数据模型,支持跨平台、跨厂商的设备信息集成,并通过Pub/Sub模式实现高效的数据分发,在实际应用中,某汽车零部件加工企业通过部署OPC UA服务器,将CNC系统的NC代码、设备状态和能耗数据实时上传至MES平台,使生产准备时间缩短15%,设备利用率提升12%,边缘计算技术的引入也在改变传统通信模式,通过在加工中心本地部署计算节点,对原始数据进行预处理(如振动信号滤波、异常值剔除),仅将关键结果上传云端,既降低了网络负载,又提高了决策实时性。

加工中心通信系统仍面临诸多挑战,首先是网络安全威胁,随着设备联网程度的加深,针对工业控制系统的恶意攻击(如勒索病毒、指令篡改)频发,某航空发动机加工厂曾因未隔离内外网,导致CNC系统程序被恶意修改,造成批量零件报废,为此,需采用纵深防御策略,通过工业防火墙、设备认证和数据加密技术构建安全屏障,其次是异构设备集成难题,不同厂商的加工中心、传感器和软件系统往往采用私有协议,导致“信息孤岛”现象,解决路径包括推广OPC UA等标准化接口,以及开发协议转换网关实现协议映射,最后是无线通信的可靠性问题,在大型车间中,WiFi等无线信号易受金属设备和电磁干扰影响,而5G技术凭借高带宽、低时延特性,正在成为加工中心无线通信的备选方案,如华为已推出支持5G的CNC远程运维系统,实现了加工状态的实时监控和故障诊断。

加工中心通信技术将呈现三大发展趋势:一是与数字孪生的深度融合,通过构建物理设备与虚拟模型的实时数据交互,实现加工过程的仿真优化和预测性维护;二是AI驱动的智能通信,利用机器学习算法动态调整网络资源分配,根据任务优先级自动选择通信路径;三是绿色通信技术的应用,通过低功耗设计和能耗感知路由,降低通信模块的功耗,符合智能制造的可持续发展要求,日本发那科正在研究的“自适应通信系统”,能够根据加工负载实时调整数据传输频率,在保证精度的同时减少30%的通信能耗。

相关问答FAQs

Q1:加工中心通信系统中,如何平衡实时性与数据传输的安全性?

A:平衡实时性与安全性需从协议选择、架构设计和防护措施三方面入手,实时性方面,优先采用TSN或PROFINET等低延迟协议,对关键控制指令采用专用通道传输;安全性方面,通过硬件加密芯片对敏感数据(如NC代码)进行实时加密,结合工业防火墙隔离控制网络与管理网络,同时部署入侵检测系统(IDS)监控异常通信行为,可采用TSN+OPC UA+TLS的组合方案,既保证微秒级传输延迟,又通过端到端加密防止数据泄露。

Q2:在老旧加工中心的通信升级改造中,如何解决与新系统的兼容性问题?

A:兼容性改造需遵循“最小改动、平滑过渡”原则,通过协议转换网关实现旧设备(如采用RS-232/485通信的传感器)与新系统(如以太网-based的MES)的协议映射;利用边缘计算网关对旧数据进行封装和标准化处理,转换为OPC UA等现代协议格式;采用双模通信模块(如同时支持Modbus TCP和Profinet)作为过渡方案,逐步淘汰旧协议,某机床厂通过此方法,将服役15年的老式加工中心接入工业互联网平台,改造成本仅为新设备的20%。