供热管道焊接是城市供热系统建设中的关键环节,其质量直接关系到供热系统的安全运行和使用寿命,随着焊接技术的不断发展,相关研究也日益深入,涵盖了焊接工艺、质量控制、新材料应用等多个领域,本文将对供热管道焊接领域的参考文献进行梳理和分析,旨在为相关研究和工程实践提供参考。

供热管道焊接技术的研究文献主要集中在对不同焊接方法的比较与优化、焊接材料的选择与性能研究、焊接缺陷的预防与控制以及焊接接头性能的评价等方面,在焊接方法方面,传统的手工电弧焊(SMAW)因其设备简单、操作灵活,至今仍在管道焊接中广泛应用,特别是在小口径管道和复杂工况条件下,其劳动强度大、焊接效率低的问题也促使了高效焊接方法的研究与应用,气体保护焊(GCO/MIG/MAG)以其焊接质量高、变形小、效率较高等优点,在大口径管道焊接中逐渐占据主导地位,近年来,自动化焊接技术,如焊条电弧焊(SAW)、激光焊、激光-电弧复合焊等,在供热管道焊接中的应用研究也取得了显著进展,有学者针对大口径供热管道的现场焊接,开发了全自动焊机焊接工艺,通过优化焊接参数和焊接轨道,显著提高了焊接效率和接头质量,窄间隙焊技术因其焊接效率高、热影响区窄、焊接材料消耗少等优点,也成为厚壁管道焊接的研究热点。

在焊接材料方面,文献研究主要集中在与管道母材相匹配的焊条、焊丝的选择以及焊缝金属的性能研究上,供热管道常用的母材有Q235、20#、20G、16Mn等碳素钢和低合金钢,以及近年来逐渐应用的不锈钢和复合钢,针对不同母材,研究者们开发了相应的焊材,并对其化学成分、力学性能、耐腐蚀性能等进行了系统研究,对于低温环境下工作的供热管道,研究者重点研究了焊缝金属的低温冲击韧性,通过调整焊材的合金元素含量,确保接头在低温条件下的安全可靠性,自保护药芯焊丝因其抗风能力强、适合野外作业的特点,在供热管道现场焊接中也得到了广泛应用,相关文献对其工艺性能和接头组织性能进行了深入探讨。

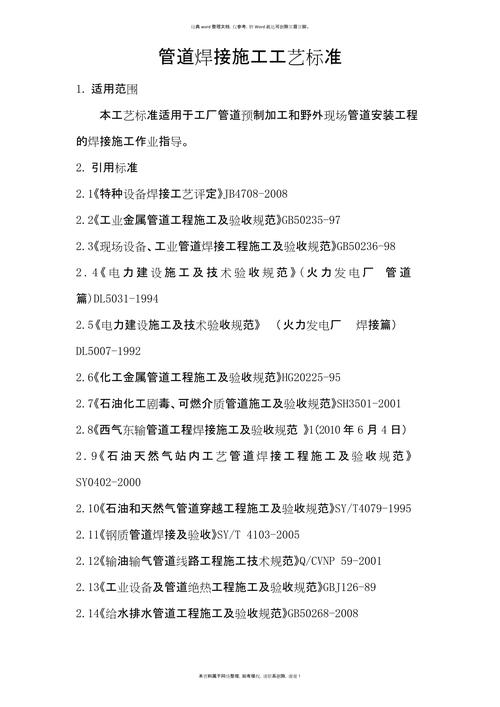

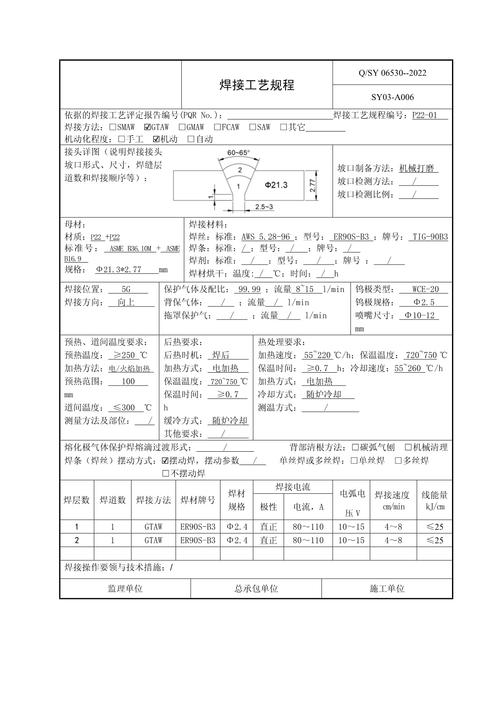

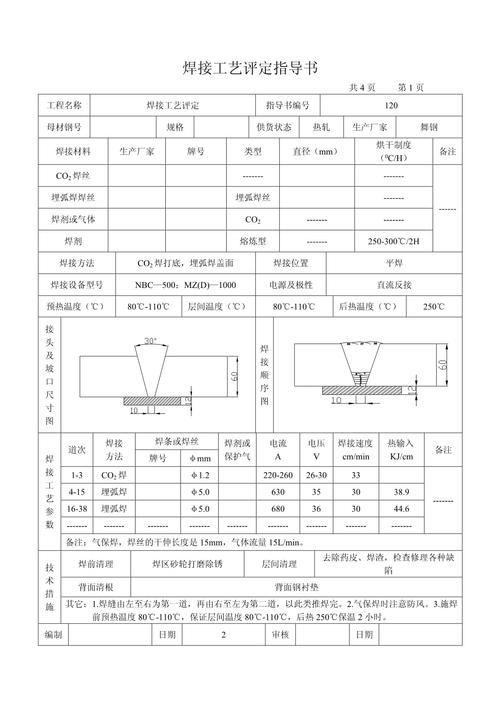

焊接质量控制是供热管道焊接研究的核心内容之一,相关文献大量涉及焊接工艺评定(PQR)、焊接工艺规程(WPS)的制定与执行,以及焊接过程中的监控与检测技术,焊接工艺评定是验证焊接工艺规程正确性的重要手段,文献中对评定试件的制备、检验项目(包括外观检查、无损检测、力学性能试验等)以及合格标准进行了详细规定,在焊接过程监控方面,随着传感技术和计算机技术的发展,实时监测焊接温度场、电弧形态、熔池状态等参数的技术逐渐成为研究热点,为实现焊接质量的在线控制提供了可能,无损检测技术是评价焊接接头质量的关键手段,文献中除了对常规的射线检测(RT)、超声波检测(UT)、磁粉检测(MT)和渗透检测(PT)等方法的应用进行研究外,还关注了数字射线成像(DR)、相控阵超声波检测(PAUT)等新型检测技术的应用,这些技术具有检测效率高、缺陷识别能力强等优点,能够更有效地保证焊接质量。

焊接缺陷的预防与控制也是文献研究的重点领域,供热管道焊接中常见的缺陷包括气孔、夹渣、未焊透、未熔合、裂纹等,文献中分析了这些缺陷产生的原因,并提出了相应的预防措施,针对裂纹问题,研究者从材料选择、焊接工艺参数(如预热温度、层间温度、热输入控制)、焊接应力控制等方面进行了深入研究,提出了通过控制焊缝中的碳、硫、磷等有害元素含量,以及采用焊后热处理等方法来防止冷裂纹和热裂纹的产生,对于气孔和夹渣等缺陷,文献强调了焊接前对坡口及附近区域的清理、焊接材料的烘干以及保护气体纯度控制的重要性,焊接残余应力是影响接头性能和结构安全的重要因素,文献中研究了通过振动时效、热处理、锤击等方法降低残余应力的效果和机理。

随着新材料在供热管道中的应用,如不锈钢管、高温合金管以及复合钢管等,其焊接技术也成为文献研究的新方向,这些材料的焊接性往往与普通碳钢有较大差异,需要采用特殊的焊接方法和工艺措施,不锈钢管的焊接需要严格控制热输入,以防止晶间腐蚀和热裂纹的产生;复合钢管的焊接则需要兼顾基层和覆层的性能要求,避免覆层焊缝被稀释,相关文献针对这些新材料的焊接工艺、接头组织和性能等方面进行了大量研究,为新材料在供热工程中的应用提供了技术支持。

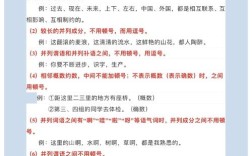

为了更直观地展示供热管道焊接领域的主要研究方向和代表性参考文献,以下表格列举了部分关键文献及其核心内容:

| 序号 | 文献主题 | 代表性文献(示例) | 概述 |

|---|---|---|---|

| 1 | 高效焊接方法研究 | 《大口径供热管道全自动焊焊接工艺试验研究》 | 研究了全自动焊在DN1000以上供热管道中的应用,优化了焊接参数,对比了不同焊接方法的效率和接头质量。 |

| 2 | 焊接材料与性能 | 《低温环境下供热管道用焊材的选用及焊缝金属韧性研究》 | 针对-20℃以下低温工况,筛选了合适的焊材,并通过冲击试验验证了焊缝金属的低温韧性,提出了焊材选用原则。 |

| 3 | 焊接质量控制与无损检测 | 《基于相控阵超声波检测的供热管道焊缝缺陷定量评价》 | 探讨了PAUT技术在供热管道环焊缝检测中的应用,建立了缺陷尺寸与PAUT信号特征的关系,提高了缺陷定量的准确性。 |

| 4 | 焊接缺陷预防与残余应力控制 | 《供热管道焊接冷裂纹防止措施及焊后热处理工艺优化》 | 分析了冷裂纹产生的影响因素,通过严格控制预热温度和层间温度,并结合优化的焊后热处理工艺,有效防止了冷裂纹,降低了残余应力。 |

| 5 | 新材料焊接技术 | 《奥氏体不锈钢供热管道焊接接头耐腐蚀性能研究》 | 研究了不同焊接方法和焊接热输入对304不锈钢焊接接头晶间腐蚀和点蚀敏感性的影响,提出了最佳的焊接工艺窗口。 |

供热管道焊接的参考文献内容丰富,涵盖了从传统工艺到新技术、从常规材料到新材料的广泛领域,这些研究不仅为供热管道焊接工程提供了理论依据和技术指导,也推动了焊接技术的不断创新和发展,随着智能化、数字化技术在焊接领域的深度融合,供热管道焊接将朝着更高效、更优质、更智能的方向发展,相关研究也将持续深入。

相关问答FAQs:

Q1:供热管道焊接中,如何选择合适的焊接方法? A1:供热管道焊接方法的选择需综合考虑管道材质、管径壁厚、焊接位置、现场条件以及质量要求等因素,对于小口径薄壁管道或复杂位置焊接,手工电弧焊(SMAW)因灵活性高仍常被使用;对于大口径管道(通常DN≥500),气体保护焊(GMAW/FCAW)因其效率高、质量好而成为主流;在预制厂或固定场合,埋弧焊(SAW)可实现更高效率和自动化;对于追求更高焊接质量和效率的项目,可采用激光焊或激光-电弧复合焊等先进技术,还需考虑焊工技能水平和设备成本,选择经济合理的焊接方法。

Q2:如何有效预防和控制供热管道焊接中的裂纹缺陷? A2:预防和控制供热管道焊接裂纹需从多方面入手:1)材料控制:选择低氢型焊接材料,严格烘干焊条、焊丝,防止水分带入;控制母材和焊材中的硫、磷等有害元素含量,2)工艺控制:制定合理的焊接工艺规程(WPS),必要时进行焊接工艺评定(PQR);控制焊接热输入,避免过大或过小;对于高强钢或厚壁管,采取预热(通常为100-200℃,具体温度根据材质和壁厚确定)和控制层间温度措施,以减缓冷却速度,防止淬硬组织形成,3)应力控制:采用合理的焊接顺序,减少焊接应力;必要时进行焊后热处理(PWHT),如消除应力退火,以消除残余应力,防止延迟裂纹,4)操作规范:加强焊工培训,确保坡口加工质量,清理干净坡口及两侧的油污、锈迹等杂质,避免产生氢致裂纹和夹渣,通过综合采取这些措施,可有效降低裂纹产生的风险。