工业4.0作为第四次工业革命的核心驱动力,通过物联网、大数据、人工智能等技术与传统制造业的深度融合,正在重塑全球产业格局,其核心在于构建智能工厂、实现生产全流程的数字化与智能化,最终形成灵活高效的生产模式,以下从工业4.0的技术架构、应用场景、挑战趋势及参考文献等方面展开论述。

工业4.0的技术架构以信息物理系统(CPS)为核心,通过物联网(IoT)实现设备间的互联互通,利用云计算与边缘计算处理海量数据,结合人工智能(AI)与机器学习(ML)实现智能决策,在生产设备端,传感器实时采集温度、压力、振动等数据,通过5G或工业以太网传输至云端平台,再通过AI算法分析设备运行状态,预测潜在故障,实现预测性维护,数字孪生(Digital Twin)技术通过虚拟模型映射物理实体,可在虚拟空间中模拟生产流程、优化工艺参数,降低试错成本,德国西门子的安贝格电子制造厂便是典型案例,其通过CPS系统实现了产品全生命周期的数字化管理,生产效率提升20%,不良品率降至 ppm 级别。

在应用场景方面,工业4.0已渗透至设计、生产、供应链管理等全链条,智能设计阶段,基于AI的CAD软件可自动生成符合需求的产品模型,并仿真验证性能;生产环节,AGV机器人、协作机器人与自动化产线协同作业,实现柔性生产;供应链管理中,区块链技术确保数据透明可追溯,RFID标签实时追踪物料位置,宝马集团在其莱比锡工厂引入工业4.0解决方案,通过物联网平台连接上千台设备,实现定制化汽车的混线生产,订单交付周期缩短50%,工业4.0还推动了服务型制造转型,企业通过远程监控系统为客户提供设备运维服务,创造持续价值。

尽管前景广阔,工业4.0的落地仍面临诸多挑战,数据安全与隐私保护问题凸显,设备互联可能导致网络攻击风险,需通过加密技术、访问控制等手段构建安全体系,中小企业面临资金与技术壁垒,高端传感器、工业软件的部署成本较高,需政府与企业共同推动普惠性解决方案,跨企业、跨行业的标准不统一,阻碍了数据共享与产业链协同,为此,各国政府纷纷出台支持政策,如德国“工业4.0战略”、中国“智能制造2025”,通过制定标准、提供补贴等方式加速转型,技术趋势上,5G与边缘计算的融合将进一步提升实时数据处理能力,AI大模型在工艺优化、质量控制中的应用将更加深入,而绿色制造与工业4.0的结合也将成为可持续发展的重要方向。

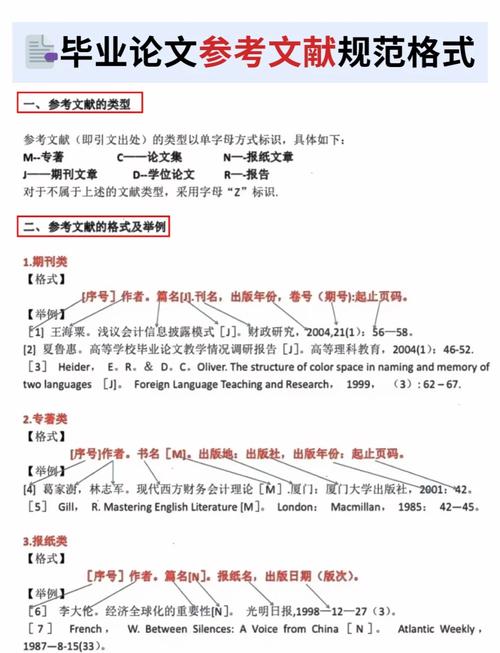

工业4.0的实践离不开学术研究的支撑,以下列举部分关键参考文献:

- Kagermann, H., Wahlster, W., & Helbig, J. (2025). Recommendations for implementing the strategic initiative INDUSTRIE 4.0. Final report of the Industrie 4.0 Working Group.

- Lee, J., Bagheri, B., & Kao, H. A. (2025). A Cyber-Physical Systems architecture for Industry 4.0-based manufacturing systems. Manufacturing Letters, 3, 18-23.

- Tao, F., Zhang, M., Liu, Y., & Nee, A. Y. C. (2025). Digital twin in industry: State-of-the-art. IEEE Transactions on Industrial Informatics, 15(4), 2405-2415.

- Wang, L., Törngren, M., & Onori, M. (2025). Current status and advancement of cyber-physical systems in manufacturing. Journal of Manufacturing Systems, 37, 517-527.

- Lu, Y. (2025). Industry 4.0: A survey on the technologies, applications and open research issues. Journal of Industrial Information Integration, 6, 1-10.

相关问答FAQs

Q1: 工业4.0与传统工业自动化有何区别?

A1: 传统工业自动化主要局限于生产环节的局部优化,如通过PLC控制单一设备或产线,数据孤岛现象严重,缺乏柔性,而工业4.0以CPS为核心,实现设备、产品、人之间的全面互联,通过数据驱动决策覆盖全生命周期,具备自我感知、自我决策、自我执行的智能化特征,支持大规模定制与动态生产调整。

Q2: 中小企业如何低成本推进工业4.0转型?

A2: 中小企业可分阶段实施:通过云平台部署工业软件(如MES、ERP),降低初始投入;优先在关键工序加装传感器与IoT网关,实现数据采集与分析;利用开源AI工具(如TensorFlow)开发简单预测模型,优化设备维护;参与行业联盟共享数据资源,分摊技术成本,政府可提供专项补贴与技术咨询,推动“上云用数赋智”普惠行动。