自动换刀装置作为现代数控机床的核心功能部件,其性能直接影响加工效率、精度与自动化水平,随着制造业向高速、高精、复合化方向发展,对自动换刀装置的研究已成为机械工程领域的重要课题,本文从结构原理、关键技术、发展趋势及挑战等方面展开分析,为相关研究提供参考。

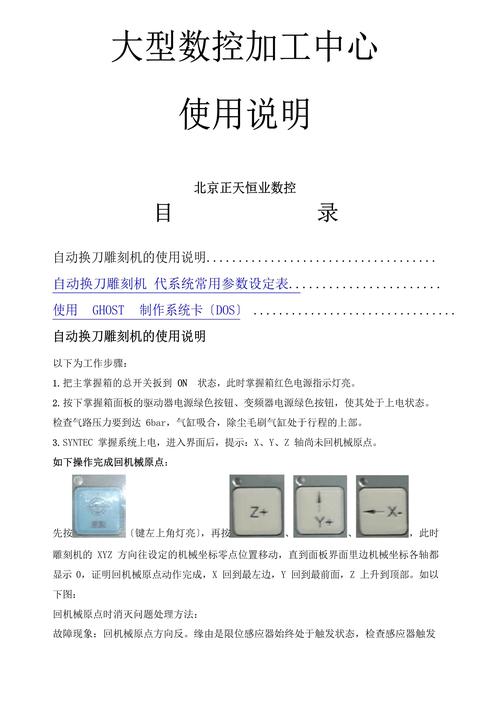

自动换刀装置(ATC)根据驱动方式可分为机械式、液压式和伺服式,根据刀库形式可分为圆盘式、链式、直线式和格子箱式,圆盘式刀库结构紧凑,适用于中小型加工中心;链式刀库容量大,适合柔性制造系统,换刀过程通常包括选刀、换刀两个阶段,涉及刀库旋转、机械手抓取、主轴松夹、刀具交换等一系列动作,以机械手换刀为例,其工作流程可分为:主轴定向→机械手抓取旧刀→主轴松刀→机械手拔刀→刀具交换→机械手装刀→主轴夹刀→机械手复位→刀库选刀,整个循环时间需控制在10秒以内以满足高效加工需求,而换刀精度直接影响刀具重复定位精度,通常要求±0.01mm以内。

关键技术研究中,刀具识别与定位技术是核心难题,目前应用较广的刀位识别方式包括刀套编码、条形码和RFID技术,刀套编码结构简单但易磨损,RFID技术抗干扰性强但成本较高,在换刀动力学方面,需考虑机械手运动过程中的惯性冲击与振动抑制,通过ADAMS动力学仿真优化机械手运动轨迹,采用S型加减速曲线可将换刀冲击降低30%以上,刀具夹持系统方面,弹簧夹头式夹持结构凭借其高刚性和快速响应特性成为主流,但高速旋转下的离心力会导致夹紧力下降,需通过预紧力补偿机构维持稳定性,热变形控制对高精度加工至关重要,研究表明,主轴与刀库的热位移会导致换刀误差达0.02-0.05mm,需采用主动冷却或实时补偿技术加以解决。

当前研究热点集中在智能化与复合功能方向,基于机器视觉的刀具磨损监测系统可在换刀时自动检测刀具状态,实现寿命预测;而数字孪生技术通过构建虚拟换刀系统,可提前优化参数并预测故障,在绿色制造趋势下,低功耗液压系统和能量回收装置逐渐应用于大型刀库,降低能耗20%以上,现有技术仍面临挑战:超高速换刀(<5秒)中机械手动态精度控制、多任务加工中的刀具调度算法优化,以及极端工况(如高温、切削液污染)下的可靠性保障等问题亟待突破。

未来研究将聚焦于多学科融合创新,新材料应用如碳纤维复合材料可减轻机械手重量50%,提高运动响应速度;基于深度学习的预测性维护技术能通过分析换刀振动数据实现故障预警,模块化设计将推动ATC与机器人、AGV等设备的协同工作,构建柔性制造单元。

相关问答FAQs

Q1:自动换刀装置的换刀时间如何优化?

A1:优化换刀时间需从机械结构设计、运动控制和系统协同三方面入手,结构上采用轻量化材料并简化换刀路径;控制上应用伺服电机与高精度编码器实现多轴联动,通过S型加减速曲线减少加减速时间;系统上优化PLC程序逻辑,合并重叠动作(如刀库选刀与机械手复位同步进行),同时采用新型夹持机构缩短松夹刀时间,综合优化后可将换刀时间缩短至5-8秒。

Q2:如何解决自动换刀装置在高温环境下的热变形问题?

A2:热变形控制需结合主动补偿与被动隔热,主动补偿方面,在关键部件(如主轴、导轨)嵌入温度传感器,通过实时监测数据驱动热位移补偿算法,调整刀具坐标位置;被动隔热可采用陶瓷纤维隔热板或热管技术引导热量散发;结构设计上采用对称布局减少热梯度,例如将电机与发热元件分离布置,选用低膨胀系数材料(如殷钢)制造关键零件,可从根本上降低热变形量。