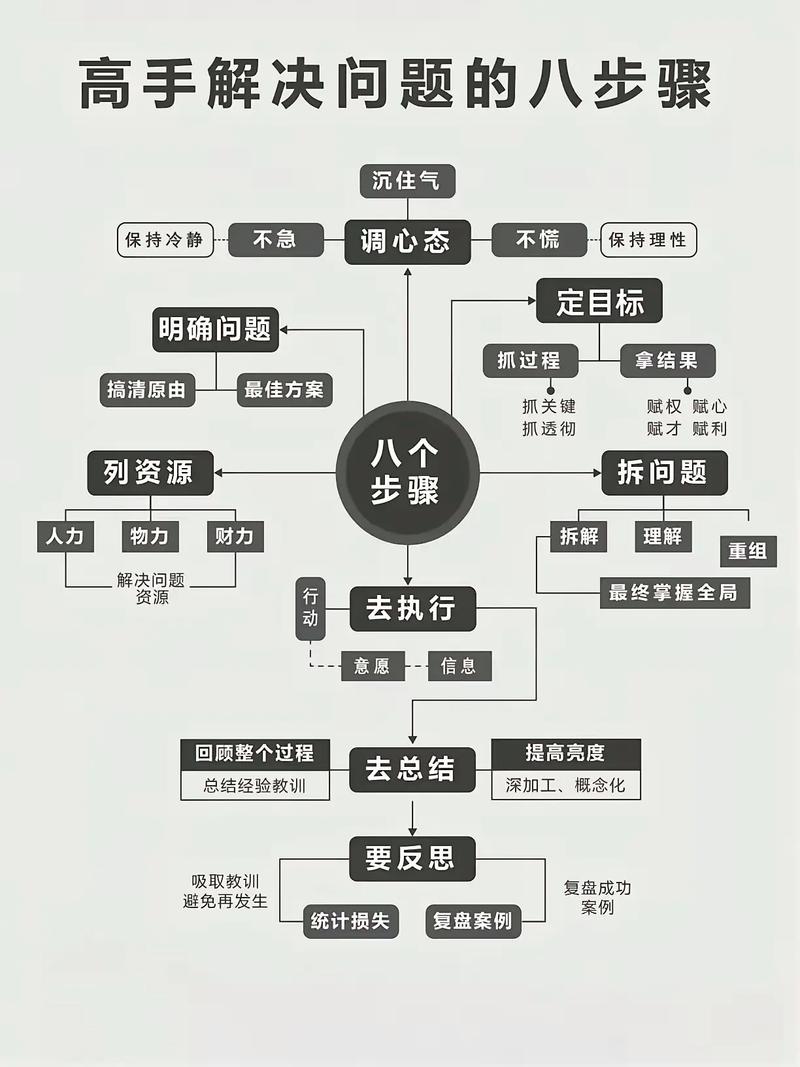

在解决复杂问题时,运用科学的方法能够显著提升效率与成功率,解决问题研究并非简单的经验判断,而是通过系统化的步骤、工具和思维模式,将模糊的挑战转化为可执行的方案,以下从方法框架、实践工具、案例应用及注意事项四个维度展开详细分析。

解决问题的核心方法框架

解决问题通常遵循“定义问题—分析原因—制定方案—执行验证—优化迭代”的五步循环模型。定义问题是首要环节,需通过5W1H法(What、Why、When、Where、Who、How)明确问题的边界与核心诉求,某企业销售额下降,需先界定是全品类下滑还是特定区域、特定时段的问题,避免笼统归因。分析原因阶段常用鱼骨图或5Why法,从人、机、料、法、环等维度拆解因素,通过追问“为什么销售额下降”,逐步定位到“新渠道推广不足”这一根本原因。制定方案需结合头脑风暴与可行性评估,优先选择低成本高收益的“速赢”措施,同时设计长期策略。执行验证强调小范围试点,通过数据反馈检验方案有效性,如A/B测试不同促销策略的转化率。优化迭代则基于验证结果调整方案,形成PDCA循环(计划-执行-检查-处理)。

实践工具与思维模型的应用

在问题分析中,工具的选择直接影响结论的准确性。定量工具如帕累托图可帮助识别“关键的少数”,例如80%的客诉源于20%的产品缺陷;定性工具如用户访谈则能挖掘深层需求,如通过“用户旅程地图”发现购物流程中的体验断点,思维模型方面,第一性原理要求回归本质思考,例如特斯拉并非简单优化电池成本,而是从材料组成重新定义电池结构;逆向思维则通过反推目标倒推路径,如“如何确保项目失败”来规避风险,跨学科方法同样重要,工程领域的故障树分析(FTA)可迁移至商业风险排查,通过逻辑符号绘制导致问题的多重路径。

案例:制造业设备停机问题的解决

某汽车零部件厂因设备频繁停机导致产能不足,团队按以下步骤解决:

- 定义问题:统计显示停机日均损失2万元,主要发生在A产线。

- 分析原因:通过鱼骨图排查,发现“刀具磨损”占停机时间的60%,进一步用5Why法定位到“冷却液浓度异常”是磨损主因。

- 制定方案:调整冷却液配比标准,并安装传感器实时监测。

- 执行验证:在B产线试点两周,停机时间减少40%。

- 优化迭代:推广至全厂后,增加操作员培训,最终将月度停机损失从60万元降至15万元。

此案例中,数据驱动与工具结合是关键,避免了“经验主义”的误判。

注意事项与常见误区

解决问题时需警惕三大误区:一是混淆症状与病因,如将“员工离职率高”归因于薪资,而忽略管理文化问题;二是陷入确认偏误,仅支持预设结论的数据,忽视反例;三是过度追求完美方案,导致分析停滞,建议采用“足够好原则”,在资源有限时优先解决80%的核心问题,跨部门协作至关重要,例如产品问题需联合研发、生产、客服团队共同分析,避免信息孤岛。

相关问答FAQs

Q1:如何判断问题是否需要彻底解决还是暂时缓解?

A1:需评估问题的紧急性与重要性,通过“四象限法则”划分:紧急且重要的问题(如客户重大投诉)需彻底解决;重要但不紧急的问题(如流程优化)可制定长期方案;紧急不重要的问题(如临时性设备故障)可暂时缓解;既不紧急也不重要的问题则可忽略,计算解决成本与潜在损失,若缓解措施的年成本高于彻底解决的投入,则应选择后者。

Q2:在资源有限的情况下,如何高效筛选关键问题?

A2:可采用“影响-紧急度矩阵”结合“可行性评估”,首先用矩阵将问题分为高影响高紧急、高影响低紧急等四类,优先处理高影响区域的问题;其次对高影响问题进行可行性打分(1-5分),选择得分高且资源需求低的问题,某公司面临“客户流失”与“系统漏洞”两个高影响问题,前者需10万元投入3个月,后者需2万元投入1个月,则优先修复系统漏洞,再制定客户 retention 计划。