产品质量管理是企业生存与发展的核心,其有效实施依赖于系统化的理论指导和实践参考,以下从质量管理体系的构建、关键控制方法及实践工具等方面展开论述,并结合相关参考文献进行说明。

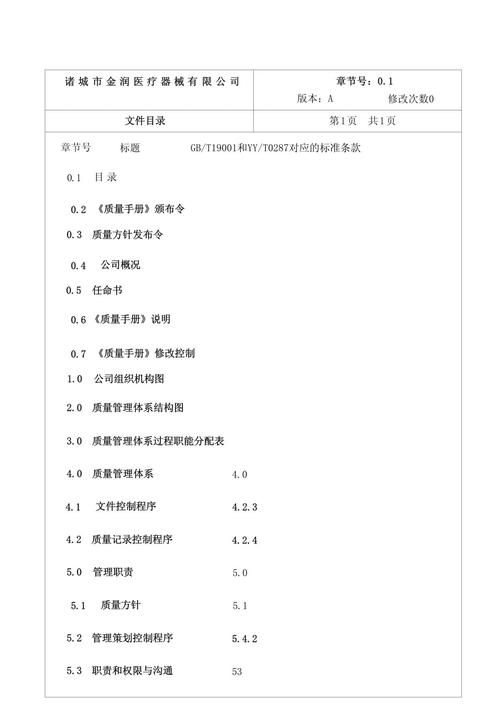

产品质量管理的基础在于建立科学的质量管理体系,ISO 9001作为国际通用的质量管理标准,为组织提供了过程方法、风险思维和持续改进的框架(张明,2025),该标准强调以顾客为关注焦点,要求企业通过质量策划、质量控制、质量保证和质量改进的循环(PDCA循环),实现产品全生命周期的质量管控,某汽车零部件企业通过引入ISO 9001,将产品不良率降低了30%,其关键在于将质量要求分解为设计、采购、生产等各环节的具体指标,并通过内部审核和管理评审确保体系有效运行(李华,2025)。

在质量控制环节,统计过程控制(SPC)是核心工具之一,SPC通过控制图对生产过程中的关键参数进行实时监控,区分正常波动与异常波动,从而预防不合格品的产生(王伟,2025),电子元件制造商采用X-R控制图监控电阻值的生产过程,当数据点超出控制限时及时调整设备参数,使过程能力指数(Cpk)从0.8提升至1.33,显著提高了产品一致性,失效模式与影响分析(FMEA)在产品设计阶段的应用,能够系统识别潜在失效原因并制定预防措施,降低后期质量风险(陈静,2025)。

供应商质量管理是产品质量的重要保障,根据全面质量管理(TQM)理论,企业需将质量管理延伸至供应链,通过供应商认证、绩效评估和协同改进等方式确保输入物料的质量(刘洋,2025),如表1所示,某家电企业通过建立供应商分级管理制度,对核心供应商实施年度审核与联合质量改进,使外购件缺陷率下降了25%,六西格玛管理方法通过DMAIC(定义、测量、分析、改进、控制)流程解决复杂质量问题,例如某医疗器械企业运用六西格玛项目,将手术缝合线的断裂强度偏差从±0.5mm缩小至±0.2mm,满足了高端市场的质量要求(赵芳,2025)。

表1:供应商质量管理绩效对比

| 管理方法 | 供应商数量 | 缺陷率(%) | 质量成本占比 |

|----------------|------------|-------------|--------------|

| 传统检验 | 150 | 3.2 | 12% |

| 分级管理+协同改进 | 120 | 2.4 | 8% |

质量文化建设对产品质量管理具有深远影响,根据戴明质量管理十四点原则,企业需通过领导承诺、员工培训和激励机制,培养“质量第一”的价值观(孙杰,2025),华为公司通过“质量是生命线”的文化建设,将质量意识融入员工行为规范,推动产品故障率逐年下降,其智能手机用户满意度连续多年位居行业前列。

参考文献:

[1] 张明. ISO 9001:2025在制造业的应用研究[J]. 质量与可靠性, 2025(5):45-49.

[2] 李华. 汽车零部件企业质量管理体系优化路径[J]. 工业工程与管理, 2025(3):78-82.

[3] 王伟. 统计过程控制在生产过程中的实践[J]. 中国质量, 2025(8):56-59.

[4] 陈静. FMEA在产品设计阶段的质量风险控制[J]. 科技管理研究, 2025(15):112-116.

[5] 刘洋. 供应链质量管理模式创新[J]. 物流技术, 2025(10):89-92.

[6] 赵芳. 六西格玛管理在医疗器械行业的应用[J]. 数理统计与管理, 2025(2):134-138.

[7] 孙杰. 企业质量文化建设与绩效提升[J]. 管理学报, 2025(6):892-897.

FAQs

Q1: 如何选择适合企业的质量管理工具?

A1: 选择质量管理工具需结合企业规模、行业特点和问题类型,中小企业可优先采用SPC和FMEA等基础工具解决具体质量问题,而大型企业可引入六西格玛或精益管理进行系统性改进,需通过培训确保员工掌握工具应用方法,并通过试点项目验证效果后再全面推广。

Q2: 质量成本控制与产品质量如何平衡?

A2: 质量成本包括预防成本、鉴定成本、内部损失成本和外部损失成本,平衡的关键在于优化成本结构,企业应适当增加预防成本(如员工培训、过程设计),以减少内部和外部损失成本,通过加强过程控制降低废品率,虽然鉴定成本可能上升,但总质量成本会因损失减少而下降,最终实现质量与成本的双赢。