在现代企业管理中,成本控制是提升竞争力的核心环节,但许多企业仍面临成本结构不合理、控制手段单一、信息化程度不足等问题,这些问题不仅削弱了盈利能力,还制约了长期发展,本文将深入分析企业成本控制中存在的典型问题,并提出系统性对策,同时通过表格对比传统与现代化成本控制模式,最后以FAQs形式解答常见疑问。

企业成本控制的主要问题

-

成本观念滞后,控制范围狭窄

部分企业仍将成本控制等同于“削减开支”,过度聚焦于生产环节的显性成本(如原材料、人工),忽视研发设计、供应链管理、售后服务等隐性成本,研发阶段的设计缺陷可能导致后期生产成本增加30%以上,但多数企业未将研发纳入成本控制体系,形成“前端失控、后端弥补”的恶性循环。 -

成本控制方法僵化,缺乏动态调整

传统成本控制多采用标准成本法或预算控制法,依赖历史数据制定固定标准,未能结合市场变化、技术升级等因素动态调整,以制造业为例,若原材料价格波动频繁但标准成本仍按年初预算执行,要么导致库存积压,要么因采购成本上升侵蚀利润。 -

信息化与数据整合不足

在数字化时代,部分企业仍依赖手工核算或孤立的信息系统,导致成本数据分散、滞后,采购、生产、销售数据未实时同步,财务部门难以及时分析成本动因,无法识别异常损耗或低效环节,据调研,信息化程度低的企业成本误差率可达15%-20%,而数字化企业可控制在5%以内。 -

责任划分模糊,全员参与度低

成本控制常被视为财务部门的职责,业务部门缺乏成本意识,生产车间为追求产量而过度领料,销售部门为签单忽视物流成本,这些行为均未纳入绩效考核,导致“人人有责实则人人无责”的局面。 (图片来源网络,侵删)

(图片来源网络,侵删) -

供应链协同成本高

企业内部成本控制与外部供应商、分销商脱节,缺乏协同机制,与供应商未签订长期协议导致采购价格波动,或因物流信息不匹配造成运输路线重复,使供应链成本占总成本的比例高达60%-70%,远高于行业标杆的40%-50%。

企业成本控制的优化对策

-

树立战略成本观念,拓展控制范围

将成本控制贯穿产品全生命周期,从研发设计阶段引入“目标成本法”,以市场售价倒推 allowable cost,通过价值工程优化设计,消除冗余功能,某汽车厂商在研发阶段通过模块化设计,零部件数量减少20%,后期生产成本降低12%。 -

构建动态成本控制体系

结合滚动预算、作业成本法(ABC)和实时监控系统,实现“事前预测-事中监控-事后分析”的闭环管理,零售企业通过POS系统实时追踪单品销量与毛利率,动态调整促销策略,避免滞销品占用资金。 -

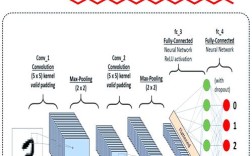

推进数字化与智能化转型

引入ERP、MES(制造执行系统)等工具,整合采购、生产、库存数据,利用大数据分析成本动因,某家电企业通过AI算法优化生产排程,设备利用率提升18%,单位产品能耗下降9%。 (图片来源网络,侵删)

(图片来源网络,侵删) -

明确责任主体,完善激励机制

推行“成本中心”制度,将成本指标分解至各部门,与绩效考核挂钩,生产车间的材料损耗率、研发部门的改造成本均纳入KPI,对达成目标的团队给予奖励,对超支部门进行问责。 -

加强供应链协同管理

与供应商建立战略联盟,通过VMI(供应商管理库存)、JIT(准时制生产)模式降低库存成本;利用数字化平台共享需求预测与库存数据,优化物流路径,某快消企业与供应商协同后,订单交付周期缩短40%,物流成本降低15%。

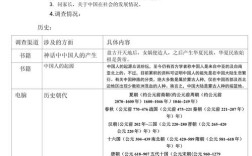

传统与现代化成本控制模式对比

| 维度 | 传统成本控制模式 | 现代化成本控制模式 |

|---|---|---|

| 控制范围 | 聚焦生产环节显性成本 | 覆盖研发、供应链、售后全生命周期 |

| 核心方法 | 标准成本法、预算控制 | 目标成本法、作业成本法、实时数据分析 |

| 技术支撑 | 手工核算、孤立财务软件 | ERP、AI、大数据平台、物联网 |

| 责任主体 | 财务部门主导 | 全员参与,业务部门承担直接责任 |

| 动态调整能力 | 依赖固定标准,滞后性强 | 实时监控,动态响应市场变化 |

相关问答FAQs

Q1:中小企业如何低成本实现成本控制数字化转型?

A1:中小企业可分阶段推进:优先部署轻量化SaaS工具(如云ERP、进销存管理系统),投入少且上线快;利用Excel模板结合Power BI等免费工具进行数据分析,实现成本可视化;聚焦核心环节(如采购、库存)试点智能化应用,逐步扩展至全流程,政府也可通过补贴、专项培训降低企业转型门槛。

Q2:成本控制与产品质量是否存在冲突?如何平衡?

A2:两者并非对立关系,关键在于“精准控制”,通过六西格玛管理识别质量成本(预防成本、鉴定成本、失败成本),优化质量投入结构:某电子企业将质量检验从“全检”改为“抽检+关键参数在线监测”,检验成本下降25%,同时不良率控制在0.5%以下,实现成本与质量的双赢,核心是避免“过度控制”(如削减必要质检)和“控制不足”(如忽视隐性失败成本)。

成本控制是企业管理的永恒主题,需从战略视角出发,结合数字化工具与全员协同,实现“降本”与“增效”的平衡,唯有将成本控制融入业务全流程,才能在激烈的市场竞争中构建可持续的成本优势。