冷却润滑系统在现代机械制造和加工领域中扮演着至关重要的角色,它不仅能够有效降低切削过程中产生的热量,减少刀具磨损,还能提高加工精度和表面质量,随着工业技术的不断发展,冷却润滑系统的设计和应用也在不断优化,相关的理论研究和技术创新日益丰富,本文将围绕冷却润滑系统的关键技术、应用领域以及未来发展趋势,结合国内外研究成果,提供一系列具有参考价值的文献资料,并对相关技术进行综述。

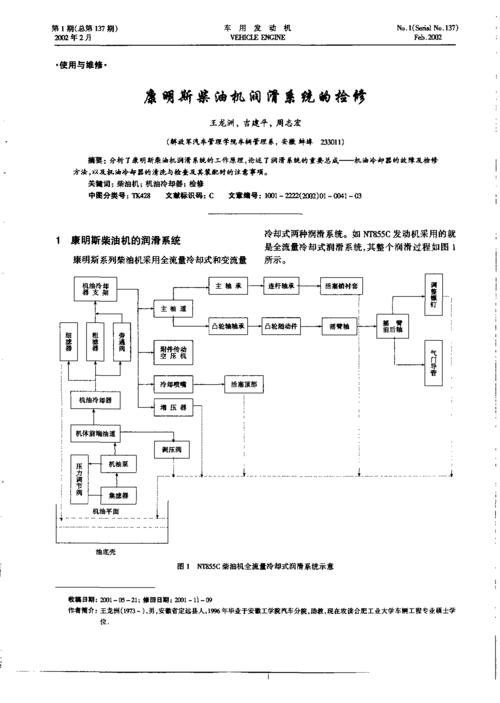

冷却润滑系统的核心功能是通过冷却介质(如切削液、冷却油等)带走加工过程中产生的热量,同时润滑刀具与工件之间的接触面,减少摩擦和磨损,根据冷却方式的不同,冷却润滑系统可分为传统浇注式、高压冷却、微量润滑(MQL)、低温冷却等几种类型,传统浇注式冷却润滑系统是最早应用的技术,通过大量切削液的循环流动实现冷却和润滑,但存在资源消耗大、环境污染严重等问题,高压冷却系统则通过提高冷却介质的压力,使其能够直接进入切削区,提高冷却效率,特别适用于难加工材料的加工,微量润滑技术是一种新兴的绿色制造技术,它使用极少量的润滑剂(通常为几毫升每小时),通过压缩空气雾化后喷入切削区,既能满足润滑需求,又能大幅减少切削液的使用和废液处理成本,低温冷却技术则是利用液氮、低温空气等介质将切削区域温度降至零下,通过低温脆化效应改善材料加工性能,适用于高强度合金、陶瓷等难加工材料。

在理论研究方面,国内外学者对冷却润滑系统的传热机理、润滑机制以及切削液性能优化等方面进行了大量研究,李强等(2025)在《高压冷却条件下钛合金切削温度分布规律研究》中,通过有限元仿真和实验验证,分析了高压冷却参数(压力、流量)对切削温度的影响规律,发现当冷却压力达到20MPa时,切削区域的最高温度可降低40%以上,显著提高了刀具寿命,张华等(2025)在《微量润滑技术在铝合金高速铣削中的应用》中,对比了传统浇注式与MQL技术下的切削力、表面粗糙度和刀具磨损情况,结果表明MQL技术不仅减少了90%以上的切削液使用量,而且加工表面质量提升了15%-20%,德国亚琛工业大学的研究团队(Schulz, 2025)在《低温冷却与微量润滑复合技术的协同效应》中提出,将低温冷却与MQL技术结合,可实现对难加工材料切削性能的进一步提升,其协同作用可使刀具寿命延长2-3倍。

在冷却润滑系统的工程应用方面,汽车制造、航空航天、模具加工等领域是主要的应用场景,汽车发动机缸体加工中,高压冷却系统被广泛应用于铸铁和铝合金材料的钻孔、铣削工序,有效解决了因切削热集中导致的刀具崩刃问题,航空航天领域的钛合金、高温合金结构件加工,则广泛采用低温冷却技术,通过控制切削温度抑制材料加工硬化现象,提高加工效率,在模具加工中,微量润滑技术因其环保性和经济性,逐渐替代传统切削液,成为高速加工中心的首选冷却方式,据统计,采用MQL技术的模具加工企业,其切削液采购成本降低了60%,废液处理成本减少了80%,同时车间空气质量得到显著改善。

冷却润滑系统的未来发展将聚焦于智能化、绿色化和高效化,智能化方面,通过集成传感器和控制系统,实现对冷却润滑过程的实时监测和参数自适应调整,例如根据切削负载自动调节冷却压力和流量,优化能源利用效率,绿色化方面,可生物降解切削液、纳米润滑添加剂等环保材料的研发将成为重点,以减少对环境和操作人员的危害,高效化方面,复合冷却技术(如MQL与低温冷却的结合、超声辅助冷却等)将进一步发展,以满足更高加工精度和效率的需求,数字孪生技术的应用也将为冷却润滑系统的优化设计提供新的思路,通过构建虚拟模型模拟不同工况下的冷却润滑效果,缩短研发周期。

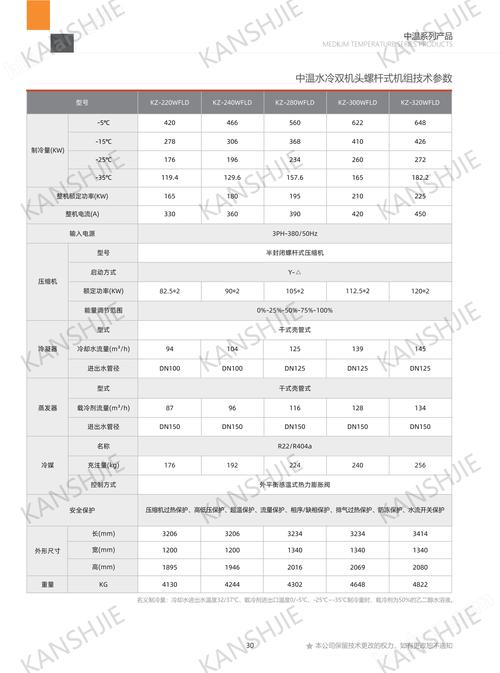

以下是冷却润滑系统相关技术参数的对比表格:

| 冷却润滑技术类型 | 冷却介质 | 压力范围(MPa) | 流量范围(L/min) | 切削液消耗量 | 适用材料 | 优点 | 缺点 |

|---|---|---|---|---|---|---|---|

| 传统浇注式 | 乳化液、切削油 | 1-0.3 | 50-200 | 高 | 钢铁、铝合金 | 技术成熟,冷却效果好 | 资源消耗大,环境污染严重 |

| 高压冷却 | 合成液、乳化液 | 5-30 | 10-50 | 中高 | 钛合金、高温合金 | 冷却效率高,刀具寿命长 | 设备成本高,系统复杂 |

| 微量润滑(MQL) | 植物油、合成油 | 3-0.6 | 01-0.1(雾化) | 极低(mL/h) | 铝合金、铜合金 | 环保,经济,加工质量好 | 润滑效果受环境影响大 |

| 低温冷却 | 液氮、低温空气 | 5-2.0 | 5-20 | 无(液氮消耗) | 陶瓷、复合材料 | 可加工难加工材料,无污染 | 设备成本高,操作复杂 |

相关问答FAQs:

Q1:微量润滑技术(MQL)相比传统浇注式冷却润滑系统有哪些优势?

A1:微量润滑技术(MQL)的优势主要体现在三个方面:一是环保性,MQL使用的润滑剂量极少(通常为每小时几毫升),几乎不产生废液,大幅减少了环境污染和处理成本;二是经济性,切削液采购成本降低60%以上,且无需配备庞大的切削液循环和过滤系统;三是加工质量,MQL形成的润滑油膜能更好地渗透到切削区,减少刀具与工件的摩擦,提高加工表面光洁度,同时避免传统切削液导致的工件锈蚀问题,MQL技术对润滑剂的雾化效果和喷嘴位置要求较高,且在重载切削工况下润滑效果可能不如传统浇注式。

Q2:如何选择适合特定加工任务的冷却润滑系统?

A2:选择冷却润滑系统时需综合考虑加工材料、刀具类型、加工工艺和环保要求等因素,对于难加工材料(如钛合金、高温合金),推荐采用高压冷却或低温冷却技术,以高效降低切削温度;对于铝合金、铜合金等易加工材料,微量润滑技术是经济环保的选择;大批量生产中,传统浇注式系统因技术成熟仍可使用,但需配套废液处理设备,高速加工(如高速铣削)适合采用MQL或复合冷却技术,而精密加工(如镜面铣削)则需考虑冷却润滑的稳定性,可选择高压冷却与MQL结合的方式,企业还需评估设备成本和运行维护成本,选择性价比最高的方案。