杠杆类工具的研究PPT内容可以从杠杆的基本原理、分类、应用场景、设计优化及未来发展趋势等方面展开,以下为详细内容框架:

杠杆类工具的研究PPT内容框架

杠杆类工具是人类最早发明的简单机械之一,其核心原理在于通过力的传递与放大,以较小的输入力获得较大的输出力,或改变力的方向,从而提升工作效率,在工业、农业、医疗、日常工具等领域,杠杆类工具的应用极为广泛,其设计合理性直接影响使用效果与安全性,本部分将从杠杆的定义与分类、典型应用案例分析、设计参数优化及未来创新方向四个维度展开分析。

杠杆的定义与分类

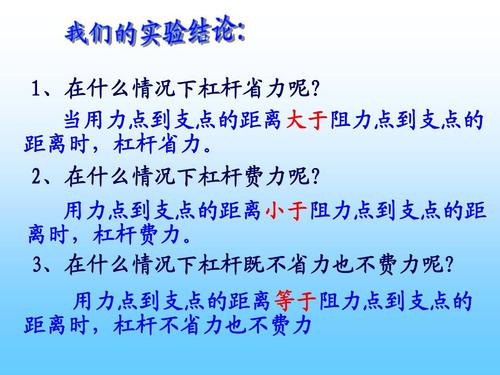

杠杆的定义:杠杆是在力的作用下,能绕固定点(支点)转动的硬棒,其工作原理遵循杠杆平衡条件:动力×动力臂=阻力×阻力臂(F₁L₁=F₂L₂),根据支点、动力点、阻力点的相对位置,杠杆可分为三类:

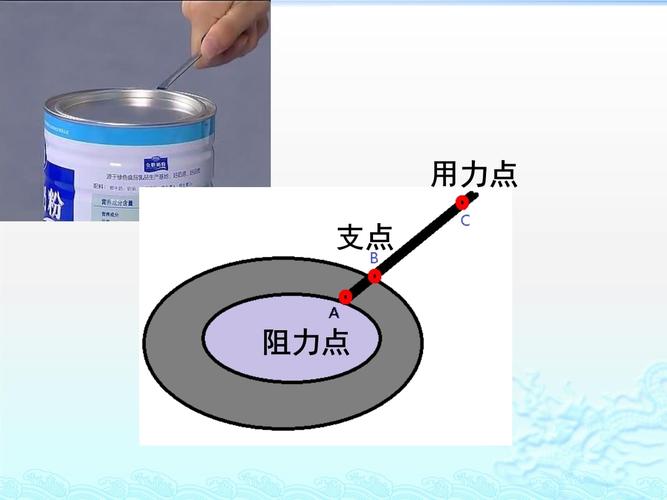

- 省力杠杆:支点位于阻力点与动力点之间(如撬棍、开瓶器),动力臂大于阻力臂,可省力但费距离;

- 费力杠杆:动力点位于支点与阻力点之间(如镊子、筷子),阻力臂大于动力臂,费力但省距离,提升操作精度;

- 等臂杠杆:支点、动力点、阻力点等距分布(如天平),不省力也不费力,主要用于测量。

为更直观展示三类杠杆的特点,可设计如下表格:

| 杠杆类型 | 支点位置 | 动力臂与阻力臂关系 | 力的特点 | 典型应用 |

|---|---|---|---|---|

| 省力杠杆 | 阻力点与动力点之间 | 动力臂 > 阻力臂 | 省力、费距离 | 撬棍、扳手、独轮车 |

| 费力杠杆 | 动力点与阻力点之间 | 动力臂 < 阻力臂 | 费力、省距离 | 镊子、钓鱼竿、剪刀 |

| 等臂杠杆 | 三点等距分布 | 动力臂 = 阻力臂 | 不省力不费力 | 天平、跷跷板 |

典型应用案例分析

杠杆类工具在多领域展现出不可替代的价值:

- 工业领域:液压钳利用省力杠杆原理,通过短手柄施加压力,实现长钳口对金属的强力夹持;起重机则通过多组杠杆组合(如吊臂、滑轮组),实现重物的垂直升降与水平移动。

- 医疗领域:手术剪采用费力杠杆设计,细长的刀柄与短刀臂配合,确保医生以精准的力度进行切割;骨科用的骨钻则通过齿轮与杠杆联动,将旋转力转化为强大的钻削力。

- 日常生活:指甲剪的杠杆结构结合了省力(主杠杆)与费力(副杠杆)原理,实现省力且精准的剪切;垃圾桶脚踏杠杆通过踩踏踏板,带动连杆机构实现开盖,避免手部接触。

设计参数优化

杠杆类工具的性能取决于关键参数的优化:

- 支点与力臂比:根据负载需求调整动力臂与阻力臂的比例,例如撬动重物时,动力臂越长所需输入力越小,但需考虑工具长度限制。

- 材料强度:杠杆需具备足够的抗弯强度与韧性,如高碳钢适用于重型工具,而铝合金则适合便携式工具。

- 摩擦与损耗:在支点处添加滚动轴承或润滑材料,可减少摩擦损耗,提升机械效率(理想效率可达100%,实际因摩擦损耗通常为60%-90%)。

- 人体工学设计:手柄形状、握持角度需符合人体力学,例如扳手手柄包裹防滑橡胶,可减少手部疲劳并提高握持稳定性。

未来发展趋势

随着材料科学与智能技术的发展,杠杆类工具正向以下方向演进:

- 轻量化与高强度化:采用碳纤维复合材料、钛合金等新材料,在保证强度的同时降低工具重量,适用于航空航天、应急救援等场景。

- 智能化集成:将传感器与杠杆结构结合,例如智能扳手可实时监测扭矩大小,并通过蓝牙传输数据至终端,避免过载操作。

- 模块化设计:通过可替换的杠杆组件实现多功能化,如模块化撬棍可根据不同工况更换不同长度或形状的杠杆头。

- 仿生学应用:模仿生物杠杆结构(如螳螂前肢的增力机构),设计出更高效的工具,例如仿生机械臂通过多级杠杆联动实现精准抓取。

相关问答FAQs

Q1:为什么有些杠杆工具设计为“费力”却仍被广泛应用?

A1:费力杠杆虽然不省力,但其核心优势在于“省距离”和“提升精度”,例如镊子、筷子等工具,通过缩短动力行程,使操作端(阻力点)能够进行微小、精准的位移,适用于精细操作场景,费力杠杆还能通过杠杆比放大位移,例如钓鱼竿通过长阻力臂将鱼竿的微小摆动转化为鱼钩的大范围移动,因此其设计并非以省力为首要目标,而是根据功能需求权衡力与距离的关系。

Q2:如何判断杠杆类工具的机械效率是否达标?

A2:机械效率(η)是衡量杠杆工具性能的关键指标,计算公式为:η=(有用功/总功)×100%=(阻力×阻力臂移动距离/动力×动力臂移动距离)×100%,实际测试中,可通过以下步骤判断:

- 测量输入动力(F₁)与输出阻力(F₂);

- 记录动力臂(L₁)与阻力臂(L₂)的长度;

- 计算理想机械利益(MA_ideal=L₁/L₂)与实际机械利益(MA_actual=F₂/F₁);

- 效率η=(MA_actual/MA_ideal)×100%。

若效率低于60%,可能需优化支点摩擦、材料变形等问题;若效率接近100%,则表明工具设计合理,损耗较小。