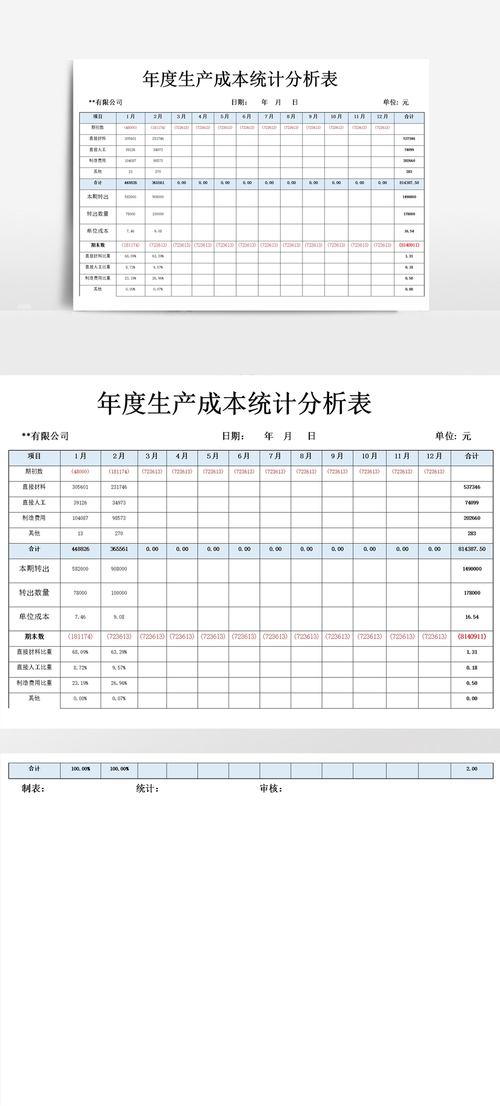

成本统计存在的问题研究

主要问题表现

成本统计的问题最终会体现在数据上,导致数据失真、滞后、不可用,具体表现如下:

成本数据失真,准确性差

- 核算方法不当:对于间接费用(如制造费用、管理费用)的分配,采用过于简化的标准(如仅按人工工时或机器工时),导致不同产品或服务的成本被扭曲,高产量、简单产品的成本可能被高估,而低产量、复杂产品的成本则被低估。

- 成本归集范围错误:将不属于该成本对象的费用计入,或将应计入的费用遗漏,将研发部门的费用计入生产成本,或将生产线工人的福利费错误地归入管理费用。

- 数据采集不准确:原始数据(如工时记录、领料单、费用报销单)存在错误、遗漏或人为修改,导致“垃圾进,垃圾出”。

成本信息滞后,时效性差

- 核算周期过长:许多企业仍采用月度甚至季度核算,管理层无法及时获取成本信息,难以对市场变化和成本异常做出快速反应,当发现某产品线亏损时,可能已经过去了数月,错失了调整的最佳时机。

- 缺乏实时监控:缺少对生产过程中物料消耗、工时、设备能耗等关键成本的实时跟踪机制,只能在事后进行统计和分析,失去了事中控制和预防的能力。

成本维度单一,相关性不足

- 仅核算财务成本:传统成本核算主要关注财务报表所需的成本数据(如料、工、费),而忽略了与决策更相关的机会成本、沉没成本、可控成本等。

- 缺乏业务动因关联:成本数据与驱动成本发生的业务活动(如订单处理次数、设备调试次数、客户拜访次数)脱节,管理者只知道“花了多少钱”,但不知道“钱花在了哪里,为什么会花”。

不完整,缺乏战略性视角

- 忽视隐性成本:产品质量缺陷导致的返工成本、客户流失成本、员工离职成本、库存积压的资金占用成本等,这些隐性成本往往远超显性成本,但传统核算体系难以捕捉。

- 缺乏全生命周期成本观:只关注产品制造成本,而忽略了研发设计、采购、物流、销售、售后服务乃至报废回收等环节的成本,这可能导致为了降低制造成本而增加了其他环节的成本,得不偿失。

成本标准僵化,缺乏动态调整

- 标准成本一成不变:设定的标准成本(如材料标准价格、标准工时)长期不更新,未能反映市场价格波动、工艺改进或效率提升等变化,导致成本差异分析失去意义。

- 预算与实际脱节:年度预算编制完成后,未能根据实际情况(如订单变化、原材料涨价)进行滚动调整,使得预算成为“纸上谈兵”,失去了指导和控制的作用。

问题产生的深层原因

上述问题的根源可以从技术、组织、人员等多个层面进行分析:

技术与工具层面

- 信息化水平低:许多企业仍在使用Excel进行手工核算,效率低下,易出错,且难以进行复杂的数据分析和多维度查询。

- 系统割裂:ERP、MES(制造执行系统)、SCM(供应链管理系统)等系统之间数据不互通,形成“信息孤岛”,成本数据需要从多个系统中手动整合,导致数据不一致和滞后。

- 核算模型落后:仍在使用传统的、基于 volume-based(产量基础)的成本分配方法,无法准确反映现代生产环境中多品种、小批量、个性化生产的成本结构。

组织与管理层面

- 战略定位不清:管理层对成本管理的重视程度不够,将其视为单纯的财务工作,而非贯穿企业价值链的核心管理活动。

- 部门壁垒(筒仓效应):生产、采购、销售、研发等部门之间缺乏有效的协同,导致信息不对称,成本数据难以归集到统一的业务动因上。

- 流程不规范:从物料领用、工时记录到费用报销,缺乏标准化的业务流程,原始数据的采集就存在先天缺陷。

人员与理念层面

- 财务人员能力局限:传统财务人员更擅长历史成本核算和报告,缺乏对业务的理解,无法提供前瞻性的、支持决策的成本分析。

- 全员成本意识薄弱:认为成本控制只是财务部门的责任,生产、采购等一线员工缺乏成本节约的意识和动力。

- 缺乏成本管理文化:企业没有形成“人人关心成本,事事讲究效益”的文化氛围,成本控制措施难以落地。

优化对策与解决方案

针对上述问题和原因,可以从以下几个方面进行系统性改进:

推动技术升级与数字化转型

- 部署一体化信息系统:实施或升级ERP系统,打通业务流与财务流,实现数据从业务源头(如采购订单、生产工单)到财务报表的自动流转和归集,确保数据“一次录入,多方使用”。

- 引入先进的成本核算方法:

- 作业成本法:识别所有“作业”,并将成本根据其“成本动因”更精确地分配到产品、服务或客户上,解决间接费用分配不准的问题。

- 目标成本法:在产品设计阶段就反向倒算出目标成本,并贯穿于研发、采购、生产全过程,确保产品在市场上的竞争力。

- 标准成本法与差异分析:建立动态调整的标准成本体系,通过定期差异分析,及时发现问题并采取纠正措施。

- 利用BI与数据分析工具:借助商业智能工具(如Power BI, Tableau)对成本数据进行多维度、可视化的分析,实现实时成本监控和预警。

优化组织架构与业务流程

- 建立跨部门成本管理团队:成立由财务、生产、采购、研发等部门人员组成的成本管理小组,共同制定成本目标和改进措施,打破部门壁垒。

- 梳理并标准化业务流程:对涉及成本发生的所有流程(如领料、报工、费用报销)进行梳理和标准化,明确责任人和数据采集节点,确保原始数据的准确性和及时性。

- 将成本控制融入绩效考核:建立以成本效益为导向的KPI考核体系,将成本指标与各部门、员工的绩效挂钩,激发全员参与成本控制的积极性。

提升人员素质与管理理念

- 赋能财务人员:鼓励财务人员走出办公室,深入业务一线,理解业务逻辑,从“记账先生”转变为“业务伙伴”,提供有价值的决策支持。

- 加强全员成本培训:定期对全体员工进行成本意识和成本管理方法的培训,让每个人都明白自己的工作对成本的影响,掌握基本的成本控制技巧。

- 树立战略成本观:管理层应推动建立全生命周期的成本管理理念,不仅要关注制造成本,更要着眼于总拥有成本,并引入机会成本、边际成本等概念进行决策分析。

构建现代化的成本管理体系

- 实现成本管理闭环:建立一个“目标设定 - 过程监控 - 差异分析 - 持续改进”的PDCA闭环管理体系,使成本管理从静态核算转变为动态控制。

- 从核算型向管理型、决策型转变:成本统计的最终目的不是出具一份报表,而是为管理决策提供依据,应重点分析成本结构、成本动因、成本效益,并预测未来成本趋势。

成本统计绝非简单的财务记账工作,它是企业管理的“仪表盘”和“导航仪”,当前企业普遍存在的成本统计问题,是技术、组织、人员等多方面因素交织作用的结果,解决这些问题,不能头痛医头、脚痛医脚,而需要进行一场系统性的变革,企业必须以战略为导向,以技术为支撑,以流程为基础,以人员为核心,构建一个精准、及时、多维、动态的现代化成本管理体系,从而在激烈的市场竞争中赢得成本优势,实现可持续发展。